Reaktory do wodorowej obróbki frakcji z destylacji ropy są bardzo energochłonne. W miarę wprowadzania ograniczeń zawartości siarki w paliwach silnikowych rafinerie muszą zwiększać zużycie energii w operacjach obróbki wodorowej. Procesom hydrorafinacji przypisuje się aż 10% całkowitego zużycia energii w rafineriach. Ponadto węzły te bywają energetycznie bardzo nieefektywne.

Energochłonne urządzenia rafinerii

Reaktory do obróbki wodorem destylatów z przerobu ropy stanowią jedne z głównych rafine-ryjnych odbiorców energii. Nowe przepisy ochrony środowiska nakazują dla paliw silniko-wych kolejne obniżanie zawartości siarki. Rafinerie mają więc niewiele możliwości poza sto-sowaniem ostrzejszych parametrów hydrorafinacji do usuwania związków siarki ze strumieni półproduktów przerobu ropy.

Sprawność energetyczną węzła technologicznego czy całej rafinerii można porównać z wybraną wartością referencyjną. Niektóre metody opierają się na danych statystycznych, inne na danych historycznych, a jeszcze inne wykorzystują nowe rozwiązania inżynieryjno-procesowe.

Pewne opcje stosują wskaźnik tzw. najlepszej technologii (ang. Best Technology = BT). Wówczas sprawność energetyczna fragmentu instalacji porównywana jest z najefektywniejszym węzłem technologicznym. Stosunek rzeczywistego zużycia energii i jej docelowego zużycia daje wskaźnik BT określonego węzła technologicznego.

Przy takich analizach wiele reaktorów do wodorowej obróbki półproduktów z przerobu ropy wykazuje wskaźniki BT 500%. Węzły te zużywają pięciokrotnie więcej energii niż węzeł we-dług najefektywniejszego projektu. Węzeł BT wykorzystywany do porównań powinien mieć taką samą przepustowość, jakość wsadu oraz "ostrość" warunków eksploatacyjnych, co węzeł rzeczywisty.

Możliwe do osiągnięcia wielkości użycia energii stanowią wyzwanie. Słaba sprawność ener-getyczna przeciętnego reaktora do obróbki wodorowej półproduktów wynika przede wszyst-kim z niewystarczającej integracji cieplnej, co powoduje straty ciepła odpadowego o wysokich parametrach do chłodzącej wody i powietrza. Efektywność integracji cieplnej normalnie ocenia się przy pomocy metody analizy "pinch point".

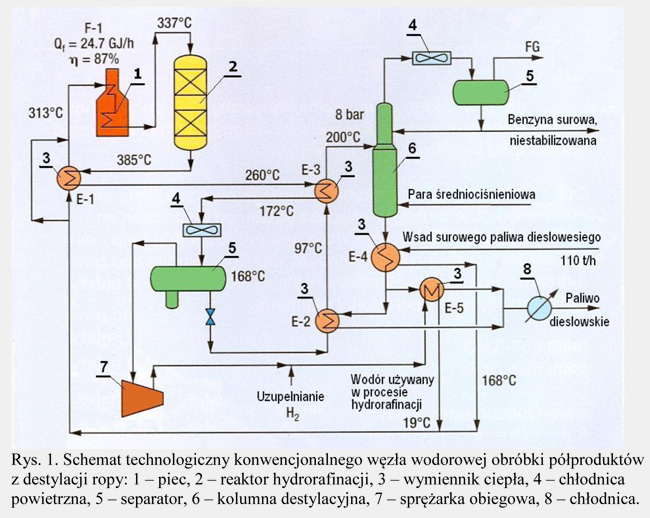

Rysunek pokazuje konwencjonalny reaktor obróbki wodorowej surowego paliwa dieslow-skiego. Indeks BT oszacowano tu na 550%. Część tej nieefektywności przypisuje się zużyciu energii elektrycznej przez węzeł technologiczny; jest ona generowana z całkowitą sprawnością niższą od optymalnej (24%). Jeśli przyjąć założenie, że cała pobierana moc jest generowana ze sprawnością na poziomie BT (80%), aby zniknął wpływ nieefektywnie generowanej mocy, to pozostanie indeks BT 450%.

Ten węzeł jest cieplnie zintegrowany: strumień wypływający z reaktora podgrzewa wstępnie wsad surowego oleju dieslowskiego w wymienniku E-1, a następnie podgrzewa wstępnie wsad do kolumny odpędowej w wymienniku E-3. Wsad do tego węzła procesowego ma tem-peraturę 160oC. Gdyby był zimny, istniałby jeszcze jeden wymiennik o funkcji "wsad/strumień wypływowy", za wymiennikiem E-3, a przed chłodnicą powietrzną.

W wielu reaktorach do obróbki półproduktów wodorem temperatura wstępnego podgrzewania produktu z przerobu ropy jest uznawana za niską, mimo że wsad jest ogrzewany gorącym strumieniem węglowodorów opuszczających reaktor. W opisywanym węźle wsad jest podgrzewany do 313oC, choć strumień wypływający z reaktora ma 385oC. Oczywiście, opracowanie inżynieryjne powinno zmniejszyć tę różnicę do ok. 40oC zamiast rzeczywistych 72oC. Jeśli powiększy się wy-mienniki ciepła E-1 i E-3, można przekazać więcej ciepła pomiędzy strumieniem gorącym (wypływ z reaktora) a strumieniem zimnym (wsadu). Podniesie to temperaturę wstępnego podgrzewania wsadu i zmniejszy obciążenie pieca.

Kolejna poważna niedoskonałość to brak separatora gorącego. Strumień opuszczający reaktor kondensuje w chłodnicy powietrznej przed niskotemperaturowym separatorem gaz/ciecz. To ciepło - o wysokiej temperaturze (172oC) oraz sporej wartości - jest tracone w chłodnicy wentylatorowej do atmosfery. Bardziej energetycznie efektywniejsze byłoby czę-ściowe skondensowanie strumienia dopływowego w 172oC do gorącego separa-tora, przesłanie gorącej cieczy bezpośrednio do kolumny odpędowej i chłodzenie powietrzem jedynie zawracanego gazu wodorowego.

Problemem poprawienia sprawności energetycznej instalowanego od podstaw reaktora do wodorowej obróbki półproduktów z przerobu ropy zajmują się liczne biura projektowe. Suge-ruje się, że separator gorący w połączeniu ze skuteczną wymianą ciepła pomiędzy wsadem a strumieniem wypływowym może obniżyć zużycie energii przez ten węzeł praktycznie do wartości BT. W takich warunkach wsad miałby temperaturę wystarczająco wysoką, aby mógł być kierowany bezpośrednio do reaktora. Podczas normalnej pracy nie korzystałoby się z pieca, gdyż całe potrzebne ciepło pochodziłoby z egzotermicznej reakcji hydrorafinacji. Proponowaną poprawioną wymianę ciepła można uzyskać przez stosowanie wymienników płytowych.

Modernizacje są trudniejsze

Wiele reaktorów to aparaty zbyt małe, poniżej krytycznej wielkości, pozwalającej na ekonomiczne zastosowanie płytowych wymienników ciepła. Problem narasta jeszcze bardziej, kiedy wsad do węzła instalacji jest gorący, co z drugiej strony bywa pożądaną cechą projektów o wysokiej sprawności energetycznej.

Możliwe zatem stają się dwa rozwiązania, które poprawiają sprawność energetyczną istniejącego reaktora o średniej wielkości, a przy tym nie wykluczają się wzajemnie:

1. dodanie powierzchni wymiany ciepła w E-1 i E-3 tak, aby wsad przetworzonego półpro-duktu odbierał więcej ciepła od strumienia opuszczającego reaktor;

2. zainstalowanie separatora gorącego i zmodyfikowanie sieci wymiany ciepła tak, jak wykażą to analizy projektowe.

Jak można się intuicyjnie spodziewać, pierwsza możliwość będzie prawdopodobnie mniej kapitałochłonna, ale przyniesie mniejsze oszczędności energetyczne. Niniejsze studium zajmuje się ekonomiką obu tych opcji i przedstawia wnioski, które mogą ukierunkować wybór między następującymi opcjami:

- Opcja 1: Powiększenie powierzchni wymiany ciepła w E-1 i E-3.W obu wymiennikach ciepła różnica temperatur jest wysoka (odpowiednio 72oC i 60oC). Dzięki temu jest możliwość ekonomicznego zainstalowania dodatkowej powierzchni wymiany ciepła. Tabela 1. podaje cztery projekty, które można przeanalizować i wybrać optymalny do za-stosowania.

Bazując jedynie na prostym okresie zwrotu nakładów, projekt A - zainstalowanie rurek spiralnych w wymienniku ciepła - wydaje się być najbardziej atrakcyjnym wariantem, może zaoszczędzić średnio 5,2 GJ/h. Rurki spiralne łatwo jest zainstalować. Mogą one kosztować tylko trochę więcej niż dodatkowy płaszcz, ale pozwalają na zwiększenie obciążenia bez wzrostu spadku ciśnienia w układzie, dzięki czemu moc sprężarki obiegowej pozostanie bez zmian.

Uwaga: Koszt paliwa dla pieca i uzyskane oszczędności obliczono przy cenie 6 euro/GJ. Korzyści wynikające z redukcji emisji CO2 dodano do oszczędności na paliwie, po cenie 20 euro/tonę, co daje całkowity koszt paliwa 7,3 euro/GJ.

Koszt dodania nowego wymiennika ciepła (projekt B) jest wysoki w wyniku rozległych mo-dyfikacji orurowania. Jednak kiedy pierwszy wymiennik ciepła zostanie zainstalowany, koszt dodania kolejnej powierzchni wymiany ciepła będzie już niższy. Idąc za tą logiką, rozważono projekty C i D - dodanie 2 oraz 3 nowych wymienników ciepła. Czas zwrotu dla projektu C wynosi 4,6 roku, czyli jest trochę krótszy niż dla wariantu B.

Tak jak oczekiwano, każdy dodatkowy nowy wymiennik ciepła odzyskuje mniej ciepła, gdyż siła napędowa - różnica temperatur - w tym wymienniku jest mniejsza. Projekt D (trzeci nowy wymiennik ciepła) odzyskuje dodatkowo jedynie 1,3 GJ/h, przy czym oszczędności są w większości "pożerane" przez wzrost obciążenia sprężarki. Projekt D ma okres zwrotu nakła-dów wynoszący 5,5 roku.

- Opcja 2: Zainstalowanie separatora gorącego. Alternatywne podejście do oszczędzania energii polega na zainstalowaniu drugiego separatora. Ciecz po wymienniku ciepła E-1 byłaby kierowana bezpośrednio do destylacyjnej kolumny odpędowej, a nie ochładzana do 40oC i potem ponownie ogrzewana w wymienniku ciepła E-3.

Dla przykładowego reaktora do wodorowej obróbki (rys. 1.) opcja ta jest szczególnie atrakcyjna, gdyż miejsce definiowane jako "pinch point" przypada dokładnie na wymiennik ciepła E-3. Gorący separator eliminuje potrzebę istnienia tego wymiennika ciepła, a tym samym możliwe stają się większe oszczędności energetyczne niż można by uzyskać przez dodanie jedynie powierzchni wymiany ciepła (według opcji 1).

Ponieważ E-3 staje się elementem "nadmiarowym", można go wykorzystać jako dodatkowy wymiennik ciepła "wsad/wypływ". Nie ma żadnych innych zmian w sieci wymiany ciepła. Strumień z kuba kolumny odpędowej w dalszym ciągu podgrzewa wsad do niej z separatora zimnego oraz gaz wodorowy używany do obróbki. Gdyby wsad do węzła był zimny, istniała-by opcja polegająca na większym wykorzystaniu ciepła strumienia z kuba kolumny do pod-grzewania i być może ciepła gazu wodorowego z separatora gorącego do podgrzewania zim-nego wsadu. Proponowany, zrewidowany schemat technologiczny instalacji pokazano na ry-sunku 2.

Tabela 2. pokazuje podsumowanie ekonomiki dwóch dostępnych opcji dotyczących separatora gorącego. Pierwsza opcja obejmuje zainstalowanie nowego separatora i wykorzystanie E-3 jako dodatkowego wymiennika ciepła (wsad do reaktora/wypływ z niego). Wiąże się to z wymianą płaszczy wymienników ciepła na posiadające wyższą klasę ciśnieniową. Druga opcja uwzględnia dodatkową korzyść, wynikającą z dodania powierzchni wymiany ciepła w E-3 oraz dodania podgrzewacza wodorowego gazu obiegowego dla odzyskania dodatkowej energii.

Uwaga: Koszt inwestycyjny związany z separatorem obliczono w sposób następujący: gorący walczak: 1,6 mln euro (D = 2,1 m, L = 9,6 m, 55 bar, stal kwasoodporna); orurowanie: 200 tys. euro; modyfikacje i zmiana klasy E-3: 910.000 euro.

Koszt inwestycyjny związany z zainstalowaniem separatora gorącego jest wyższy od kosztu prostego dodania powierzchni wymiany ciepła w ciągu do podgrzewania wsadu. Jednak oszczędności są wyższe i stopa zwrotu nakładów dla tej inwestycji jest wyższa.

Ostatnia opcja pokazana w tabeli 2. - dodanie powierzchni wymiany ciepła E-3 - oferuje atrakcyjny okres zwrotu nakładów wynoszący 3,7 lat. Kiedy podjęta już zostanie decyzja o zainstalowaniu separatora gorącego, bardziej kosztowo efektywne może być jednoczesne powiększenie wymienników ciepła "wsad/wypływ".

Skoro temperatura rozdziału jest wyższa i wzrasta rozpuszczalność wodoru w przetwarzanych węglowodorach zainstalowanie separatora gorącego pociąga za sobą dwie ważne konsekwencje technologiczne:

1. Zmniejszona zawartość wodoru w gazie obiegowym. Dla przykładowego reaktora obróbki wsadu wodorem można się spodziewać 5% spadku stężenia wodoru. Skróci to żywotność katalizatora z około 3 lat do 2,2 roku. Przyjmując ilość katalizatora na poziomie 120 ton, po 16 euro/kg, dodatkowy koszt wymiany katalizatora wyniósłby około 230 tys. euro/rok. Alternatywnie, żywotność katalizatora można przywrócić do poziomu trzech lat, zwiększając wydmuch gazu obiegowego i uzupełnianie świeżym H2. Na każde 100 m3 wsadu potrzeba będzie dodatkowo około 1,5 tys. Nm3 H2. Którą z tych dwóch możliwości wybierzemy, będzie zależało od kosztów wodoru. Krótszy cykl pracy katalizatora będzie także po-wodował stratę produkcji wynoszącą 1-2 dni/rok i pewne dodatkowe koszty remontowo-konserwacyjne.

2. Wzrost strat zużywanego H2. Tę dodatkową stratę - poprzez wzrost upustu gazu obiegowego, szacuje się na 175 kg/h. W tym konkretnym przypadku, taką dodatkową stratę ocenia się na 175 kg/h, czyli traci się około 275 tys. euro/rok, co jest różnicą pomiędzy kosztem H2 (900 euro/t), a jego wartością jako gazu opałowego (6 euro/GJ). Jednak tę stratę można znacznie zmniejszyć, jeśli gaz wydmuchowy będzie zawracany do instalacji produkującej wodór.

Dodatkowe koszty przetwarzania półproduktów z destylacji ropy zmniejszają korzyści wyni-kające z zainstalowania separatora gorącego z 885 tys. euro/rok do wartości pomiędzy 375 tys. euro/rok, a być może 550 tys. euro/rok, zależnie od tego, gdzie kierowany będzie gaz wydmuchowy. Ta korzyść netto może być niższa lub nieznacznie wyższa od poziomu 490 tys. euro/rok, który uzyskuje się modernizując tylko ciąg wstępnego podgrzewania wsadu. Dodatkowe koszty jego przetwarzania czynią gorącą separację opcją nieatrakcyjną przy tej konkretnej modernizacji. Jednak wniosek końcowy może być inny, jeśli uzyskamy znaczące efekty z usuwania wąskich gardeł w węźle i/lub zwiększenia przepustowości instalacji. Te efekty mogą być większe przy istnieniu separatora gorącego niż przy prostej modernizacji ciągu do wstępnego podgrzewania wsadu. Wówczas ekonomika może się zmienić na korzyść separatora gorącego.

Drobniejsze kwestie związane z procesem hydrorafinacji półproduktów z przerobu ropy. Inne, mniej ważne kwestie technologiczne, którymi trzeba się zająć, to:

- Woda do przemywania i praca destylacyjnej kolumny odpędowej. W tym studium możliwe było utrzymanie zużycia wody i warunków pracy kolumny odpędowej na obecnym poziomie tak, że zmiany w kolejnych operacjach będą niewielkie albo nie będzie ich wcale. Te kwestie należy zweryfikować dla każdego konkretnego przypadku.

- Dodatkowy spadek ciśnienia, wynikający z przesyłania wsadu przez E-1. Każdy wzrost P byłby w dużej mierze rekompensowany przez niższe natężenie przepływu przez chłodnicę przed zimnym separatorem.

- Studium procesowe może także objąć przesunięcie wymiennika ciepła E-3 przed pompę wsadową,dla uniknięcia potrzeby zwiększenia ciśnienia nominalnego - włącznie z wpływem wysokiej temperatury na pracę powyższej i na kawitację.

Kontrola temperatury wylotowej. Skoro wymienione projekty zmniejszają obcią-żenie pieca, można postawić pytanie o kontrolę temperatury wylotowej z reaktora. Wpływa na nią temperatura wsadu i reakcja egzotermiczna procesu hydrorafinacji.

Lepsza integracja cieplna znacznie obniża obciążenie pieca podgrzewającego przetwarzany wsad. Jeśli pracuje podgrzewacz wsadu, temperaturę na wylocie z reaktora można regulować po prostu przykręcając zawór dopływu paliwa do podgrzewacza i obniżając temperaturę przetwarzanych węglowodorów. Jeśli jednak piec będzie miał minimalne opalanie, zostanie odstawiony i będzie "w stanie pogotowia", można użyć innych mechanizmów regulacji i kontroli procesu hydrorafinacji. Obejmują one dopływ zimnego gazu do złoża reaktora, obejście wymiennika ciepła "wsad/wypływ", użycie chłodnicy wsadu, albo zainstalowanie dodatkowego odbiornika ciepła (np. generatora pary) na przewodzie wypływowym z reaktora.

Technologia alternatywna. Dla poprawienia bilansu cieplnego węzła procesowego w dużym wymienniku płaszczowo-rurkowym, o mocno zbliżonych i "skrzyżowanych" temperaturach obu mediów, należy zainstalować dużą dodatkową powierzchnię wymiany ciepła. Użyte materiały konstrukcyjne oraz wartości ciśnienia w instalacji zwiększają koszty takich modernizacji. Aby obniżyć ten koszt, można wziąć pod uwagę alternatywne technologie wy-miany ciepła. Możliwe opcje obejmują:

Płytowo-ramowe wymienniki ciepła; ten typ wymienników oferuje wysokie współczynniki wymiany ciepła i łatwo można czyścić je mechanicznie. Jednak wymagania ciśnieniowe ist-niejące dla węzłów obróbki półproduktów wodorem mogą powodować, że niektóre z tych wymienników stają się bezużyteczne dla tego zastosowania. Wymienniki płytowe sprawdziły się w dużych instalacjach projektowanych od zera. Dla rozważanego tutaj konkretnego węzła procesowego obciążenie było zbyt niskie, aby uzasadniało wymianę powyższych na nowe.

Wymienniki ciepła typu "obwód drukowany"; korzystają one ze zgrzewanych dyfuzyjnie płyt ze stali kwasoodpornej z kanałami przepływowymi. Geometria kanałów prowadzi do wy-sokich współczynników wymiany, natomiast konstrukcja aparatu jest odpowiednia dla wyso-kich ciśnień. Te wymienniki ciepła są zwarte, mogą mieć małe rozmiary i posiadają kilka zalet: można w sposób ekonomiczny uzyskać lepsze zbliżenie się temperatur; niższy całkowity spadek ciśnienia; poprawa ekonomiki instalacji.

Stwierdzone w niniejszym studium rezultaty to:

- Opcja 1 - dodanie powierzchni wymiany ciepła. Uzyskuje się nieznacznie wyższe zyski z instalacji (670 tys. euro/rok w stosunku do 537 tys. euro/rok, w wyniku mniejszego spadku ciśnienia w wymienniku typu "obwód drukowany"), przy nakładach inwestycyjnych mniej-szych o 40% (2,1 mln euro w stosunku do 2,9 mln euro) i przy okresie zwrotu nakładów wy-noszącym 3 lata.

- Opcja 2 - użycie wymiennika ciepła typu "obwód drukowany" w połączeniu z separatorem gorącym. Uzyskuje się nieznacznie wyższe zyski (930 tys. euro/rok w stosunku do 885 tys. euro/rok), ale przy niższych nakładach inwestycyjnych (2,8 mln euro w stosunku do 3,3 mln euro), i przy krótszym okresie zwrotu (3 lata w stosunku do 3,7 roku).

Potencjalne wady stosowania wymiennika ciepła typu "obwód drukowany" to:

- czyszczenie mechaniczne nie jest możliwe, chociaż materiały konstrukcyjne oraz mała przestrzeń wypełniona cieczą sprzyjają czyszczeniu chemicznemu, podobnie jak w przypadku płytowych wymienników ciepła;

- niewielkie przekroje kanałów (trochę mniejsze, niż w przypadku wymienników płytowych) powodują powstawanie problemów z obrastaniem;

- niewystarczające doświadczenie eksploatacyjne. Wymienniki ciepła tego typu mają wiele zastosowań na instalacjach pracujących na morzu, ale są rzadko stosowane w przemyśle na lądzie.

Są dwie opcje dostępne dla modernizacji reaktora do wodorowej obróbki gorącego wsadu: dodanie powierzchni do wymiennika ciepła wsad/wypływ i zainstalowanie gorącego separa-tora. Ta druga opcja oferuje większe oszczędności energii (w obciążeniu procesowym pieca jest to 13 GJ/h w stosunku do 7,9 GJ/h) oraz większe potencjalne korzyści energetyczne (885 tys. euro/rok w stosunku do 490 tys. euro/rok). Gorący separator wymaga wyższych nakładów inwestycyjnych (3,3 mln euro w stosunku do 2,3 mln euro), ale oferuje bardziej korzystny okres zwrotu nakładów (3,7 roku wobec 4,6 roku).

Przy wybraniu gorącego separatora jednostkowa sprawność energetyczna instalacji, mierzona wskaźnikiem BT, poprawiłaby się z 450% BT do około 240% BT. Zainstalowanie gorącego separatora pociąga za sobą dodatkowe koszty przetwarzania w wyniku obniżonego stężenia H2 w gazie obiegowym. Ma to wpływ na żywotność katalizatora oraz zwiększa straty H2 z powodu zwiększonego upustu gazu obiegowego do sieci gazu opałowego. Czynniki te w znaczący sposób wpływają na ekonomikę instalacji; mogą one uczynić opcję z rozdziałem gorą-cym nieatrakcyjną ekonomicznie w przypadku modernizacji. Jednak przy projektowaniu cał-kowicie nowych instalacji należy spodziewać się, że wybrana byłaby konfiguracja z separato-rem gorącym.

Analiza i ekonomika projektu procesu hydrorafinacji półproduktów z przerobu ropy bazują jedynie na korzyściach energetycznych. W wielu przypadkach poprawa odzysku ciepła usuwa wąskie gardło w piecu podgrzewającym wsad i umożliwia wzrost przepustowości węzła pro-cesowego. Obie opcje modernizacji umożliwiają uzyskanie tego dodatkowego potencjalnego profitu. Jeśli można będzie zwiększyć wydajność węzła procesowego, rafineria może dojść do wniosku, że korzyści związane z wydajnością instalacji przeważają nad korzyściami energe-tycznymi i więcej niż rekompensują utratę wysokiego stopnia czystości H2 w przypadku zain-stalowania gorącego separatora.

Zaprezentowana metodyka uefektywniania instalacji hydrorafinacji półproduktów z przerobu ropy zapewne zainteresuje krajowe rafinerie.

Literatura

Z. Milosevic, T. Shire; Hydrocarbon processing, s. 67,zesz. 6, wyd. 2011.

prof. Włodzimierz Kotowski, Politechnika Opolska

mgr inż. Bolesław Doliński

KOMENTARZE (0)

Do artykułu: Energetyczne uefektywnianie reaktorów hydrorafinacji frakcji z destylacji ropy