Fluor to jedna z najbardziej innowacyjnych firm inżynieryjnych na świecie. Jako lider rynku, odpowiadając na oczekiwania swoich Klientów, od dłuższego już czasu oferuje rozwiązania oparte na koncepcji modularyzacji instalacji przemysłowych. Biorąc pod uwagę stale rosnącą konkurencyjność zarówno w sektorze towarów jak i usług, podejście takie jest jak najbardziej uzasadnione. Dlaczego?

Modularyzacja to nic innego jak wykonanie całości instalacji przemysłowej w postaci modułów, dzięki czemu możliwe jest skrócenie czasu realizacji inwestycji oraz realne zmniejszenie nakładów inwestycyjnych. Metoda ta wspomaga wytwarzanie produktów na masową skalę i jest popularna w niemal każdej sferze przemysłu. Za pierwszy przykład modularyzacji uznać można taśmę produkcyjną normalizującą elementy montażowe, którą zastosował w swych zakładach Henry Ford. W realizacji inwestycji przemysłowych powszechne jest używanie tzw. skidów będących niewielkimi, w pełni funkcjonalnymi wycinkami instalacji przemysłowej zgodnymi z ideą „plug and play” dostarczanymi przez wyspecjalizowanych dostawców. Przykładem mogą być skidy dozujące chemikalia, ale i znacznie większe moduły, takie jak kompletny kompresor powietrza/ azotu zawierające elementy sterowania i konstrukcji nośnej.

Sama idea modularyzacji to podział produktu końcowego, jak instalacja przemysłowa, na mniejsze części, które mogą być produkowane osobno i niekoniecznie w tym samym miejscu. Można tak dobrać miejsce produkcji elementów składowych by w sposób optymalny wykorzystać zasoby (naturalne, ludzkie itp.) konkretnej lokalizacji. Takie rozwiązania projektowe dostarcza Fluor, wykorzystując swoje pięć zakładów produkcji i montażu modułów, rozproszonych globalnie, w strategicznie dobranych lokalizacjach, celem obsługi Klientów niezależnie od ich położenia geograficznego. Pozwala to także na optymalizację produkcji poprzez tworzenie modułów w kilku zakładach jednocześnie. Oczywiście rozwiązanie takie pociąga za sobą konieczność dokonania zmian w koncepcji projektowania oraz wytwarzania produktu końcowego. Decyzja o modularyzacji powinna zostać podjęta we wstępnej fazie projektu.

Kluczowym zagadnieniem dla realizacji produkcji modułów jest logistyka. Lokalizacja zakładów produkujących moduły jest dobierana bardzo uważnie. Możliwość transportu kolejowego i lądowego jest niezwykle istotna dla małych modułów, natomiast dla dużych modułów często jedyną opcją jest transport morski. Ważnym zagadnieniem jest również opracowanie planu transportu dużych modułów drogą lądową z nabrzeża portowego do miejsca budowy instalacji. Również w tym zakresie Fluor posiada ugruntowane doświadczenie.

Fluor od lat wykorzystuje metodę modularyzacji, a efektem tych prac jest opracowana przez firmę metoda 3th Gen Modularization, poparta licznymi, uwieńczonymi sukcesem realizacjami, którą cechuje:

1. Ograniczenie o nawet 80% prac budowlanych na docelowym placu budowy dzięki wykonywaniu większości prac montażowych w przystosowanym do tego zakładzie

2. Ograniczenie powierzchni działki niezbędnej dla realizacji planowanej inwestycji poprzez montowanie wielu elementów (modułów) zaprojektowanej instalacji w konfiguracji pionowej zamiast poziomej

3. Zwiększenie bezpieczeństwa pracy między innymi dlatego, że warunki pracy w wyspecjalizowanym zakładzie produkującym moduły są znacznie bardziej komfortowe niż na placu budowy, a środki techniczne takie jak wyspecjalizowane narzędzia, suwnice itp. są łatwiej dostępne

4. Lepsza kontrola nad jakością konstrukcji wynikająca ze sprzyjających, kontrolowanych warunków wytwarzania modułów, które umożliwiają skuteczne monitorowanie jakości wykonanych elementów

5. Możliwość demontażu i ponownego użycia instalacji w innym miejscu, co może być wykorzystane np. w przypadku eksploatacji danego złoża naturalnego o ograniczonym czasie eksploatacji

6. Redukcja kosztów i czasu realizacji inwestycji albowiem moduły produkowane są przez wysoko wykwalifikowanych pracowników, co przekłada się na wysoką wydajność, ograniczenie kosztów pośrednich inwestycji, brak lub minimalny wpływ nowobudowanej części zakładu na istniejące instalacje (krótsze przestoje, większa dostępność istniejących instalacji). Ponadto, realizacja części niezbędnych testów w zakładzie produkcji modułów umożliwia usunięcie defektów jeszcze przed wysłaniem modułów do Klienta, co zapobiega nieplanowanym przestojom na budowie i dodatkowym kosztom.

Wysoka skuteczność metody Fluor 3th Gen Modularization i jej wspomniane powyżej efekty osiągane są przede wszystkim dzięki realizacji większości prac we wspomnianych własnych zakładach produkcyjnych w Kanadzie, Meksyku, Filipinach, Chinach oraz Rosji. Każdy z tych zakładów ma nieco inną charakterystykę i specjalizuje się w wytwarzaniu różnego rodzaju modułów, tak aby jak najlepiej spełniać oczekiwania Klientów i zaspokajać ich specyficzne wymogi.

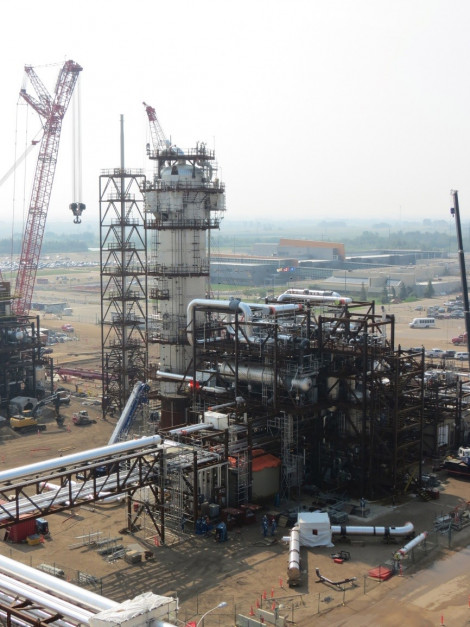

Jednym z przykładów takiej realizacji jest projekt Shell Quest Carbon Capture and Storage wykonany przez Fluor dla Shell Canada w Albercie, gdzie dzięki rozwiązaniom modułowym Klient zarówno zmniejszył obszar zajmowany przez instalację, jak i koszt samej inwestycji.

Maciej Strutyński

Inżynier branży pomiarowej, Fluor S.A.