Przyszłość rafinerii będzie kształtowała się odmiennie w różnych regionach świata. Podczas gdy oczekuje się, że rynki paliw w krajach OECD (Organizacja Współpracy Ekonomicznej i Rozwoju) będą się kurczyły w wyniku poprawy sprawności samochodów i czynników demo-graficznych, to wzrost będzie się koncentrował na krajach rozwijających, a zwłaszcza Chinach i Indiach.

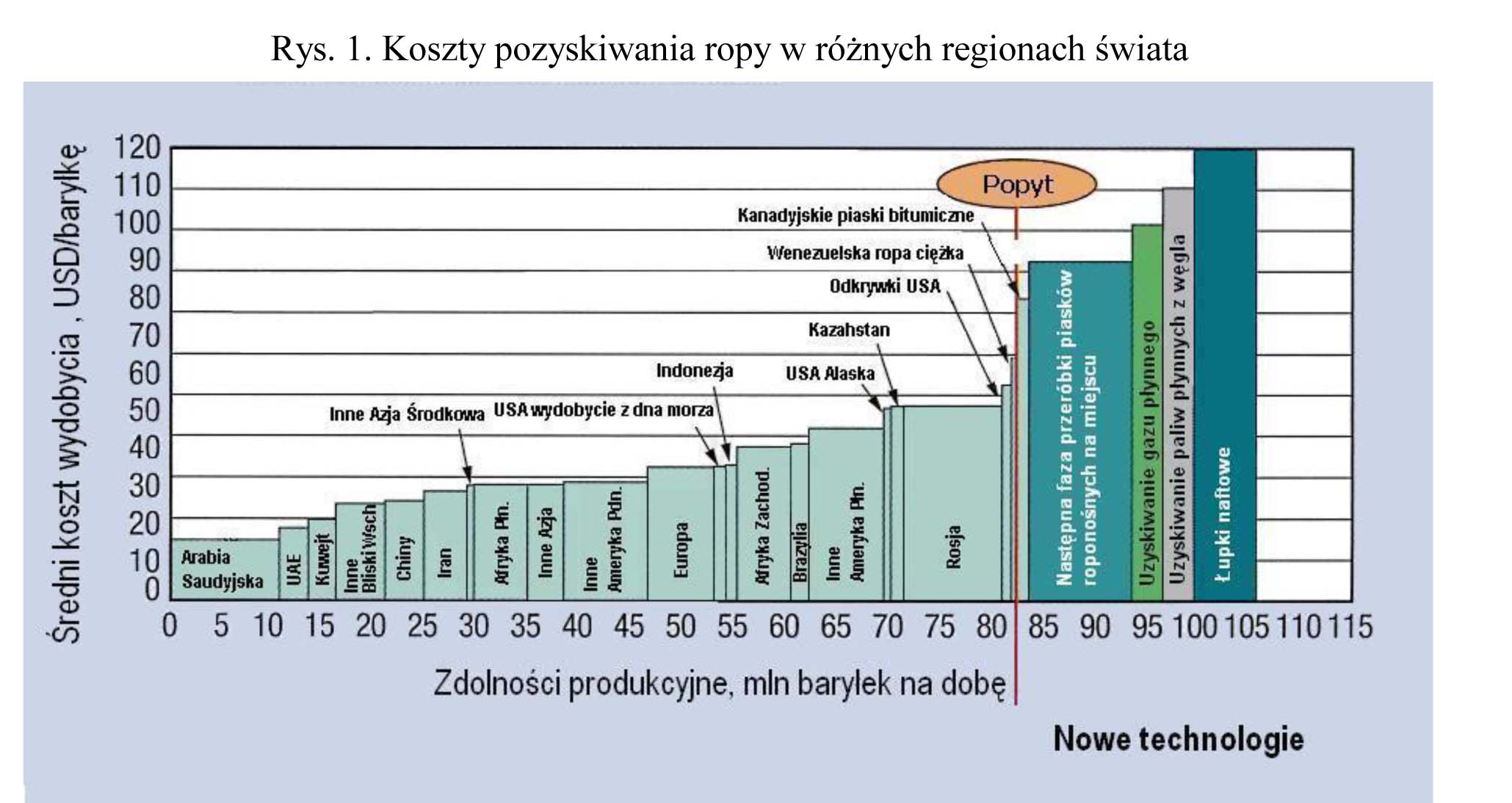

Rysunek 1. pokazuje, że ten wzrost popytu przesunie się w kierunku cięższych węglowodo-rów. Najbardziej rzuca się w oczy dyskusja na temat znacznego obniżenia zawartości siarki w oleju bunkrowym, albo nawet zasilania statków paliwami destylatami. Zdolność rafinerii do uzyskiwania produktów wysokiej jakości z pozostałości podestylacyjnej staje się kluczowym czynnikiem dla jej konkurencyjności [1].

Długoterminowym celem dla przemysłu rafineryjnego jest ciągła konwersja pozostałości po-destylacyjnej przy niskich kosztach kapitałowych do paliw, nadających się do sprzedaży. W przemyśle rafineryjnym opracowano i zastosowano liczne technologie przerobu pozostałości, w tym np. różne technologie koksowania, katalityczny kraking fluidalny (FCC) i hydrokraking w złożu "wrzącym".

Dążenie do produkcji benzyny i pokaźne zapotrzebowanie na koks naftowy uczyniły opóźnio-ne koksowanie najbardziej płodną technologią konwersji pozostałości podestylacyjnej. Przy-szły popyt na czyste produkty, o niskiej zawartości siarki, takie jak olej dieslowski, plus po-tencjalne ograniczenia w przyszłości koksu naftowego z przyczyn ekologicznych, mogą za-chęcić do rozwijania całkiem innych opcji technologicznych.

Koksowanie i visbreaking to niskociśnieniowe procesy krakingu termicznego, o relatywnie niskich kosztach kapitałowych, co czyni je ekonomicznymi przy niewielkich kosztach ropy. Visbreaking jest procesem krakingu termicznego o niskiej konwersji, poprawiającym lepkość przerabianego oleju. Konwersja jest ograniczona i dzięki temu nie powstają żadne produkty stałe. Visbreaking jest stosowany głównie w rafineriach odpędzających składniki lotne z uży-ciem wodoru, przy niskiej konwersji, które produkują duże ilości oleju napędowego.

W przeciwieństwie do visbreakingu procesy koksowania są procesami termicznymi o wysokiej konwersji, które dają duże ilości stałego koksu jako produktu. Opóźnione koksowanie, zdecydowanie najbardziej płodny proces przerobu pozostałości, jest procesem periodycznym, w którym pozostałość ogrzewa się w piecach z opalaniem płomieniowym, a następnie zacho-dzi konwersja w wielkich reaktorach walczakowych. Stały koks stanowi często 30%, albo i więcej produktów uzyskiwanych z reaktorów opóźnionego koksowania. Koks sprzedaje się głównie jako paliwo stałe dla przemysłu ciężkiego, ale niewielkie jego ilości wysokiej jakości sprzedaje się jako koks anodowy.

Procesy koksowania fluidalnego oraz flexi-koksowania pracują w sposób ciągły. W przypadku flexi-koksowania eliminują stały koks jako produkt. Skomercjalizowano kilka ciągłych proce-sów koksowania, jednak nie są one tak szeroko wykorzystywane jak koksowanie opóźnione. Benzyna i destylaty średnie z procesów koksowania mają niską jakość i wymagają wtórnej obróbki wodorem przed ich użyciem do komponowania paliw silnikowych. W przypadku pra-cy w fazie parowej na instalacji FCC dla krakowania ciężkiego oleju gazowego uzyskuje się duże ilości benzyny z pozostałości naftowych.

Proces FCC zaadaptowano również do przerabiania pozostałości podestylacyjnej. Katalitycz-ny kraking fluidalny pozostałości generalnie umożliwia wytwórczość wyższej jakości benzyny, a koks jest spalany dla pozyskiwania ciepła dla tego procesu. Jednak przerabianie pozostałości podestylacyjnej wymaga poniesienia znacznych nakładów kapitałowych na instalację FCC.

W latach 70. XX w., w reakcji na wysokie ceny ropy naftowej, włożono wiele wysiłku dla opracowania procesów hydrokrakingu pozostałości podestylacyjnej, które chemisorbując wo-dór, ograniczały tworzenie się koksu. Procesami, które uzyskały najszersze zastosowanie, były procesy hydrokrakingu w złożu "wrzącym". Są to procesy ciągłe, produkujące większe ilości paliw ciekłych (bez koksu). Procesy ze złożem "wrzącym" nie stały się bardzo powszechnymi z powodu wysokich kosztów kapitałowych, co czyni je mniej konkurencyjnymi przy niskich cenach ropy.

Złoża "wrzące" w procesie FCC wykazują także skłonność do wysokich kosztów eksploata-cyjnych, a czasami trapi je również niska dyspozycyjność. Produkty ciekłe, chociaż są lepsze od produktów z koksowania, to jednak wymagają wtórnej obróbki wodorem dla otrzymywa-nia czystych paliw. Ta niemożliwość osiągnięcia prawie całkowitej konwersji powoduje, że potrzebny jest kolejny proces dla przerabiania pozostałości.

Ograniczona konwersja w reaktorach hydrokrakingu ze złożem "wrzącym" wynika głównie z problemów powodowanych przez tworzenie się ciała stałego w czasie ruchu instalacji z wyso-ką konwersją. Technologie tego typu operujące suspensją, zaprojektowane pierwotnie dla upłynniania węgla, potrafią radzić sobie z powstawaniem ciała stałego, które jest wynikiem degradacji asfaltenów. Szlamy uzyskuje się poprzez użycie dodatków albo poprzez użycie ka-talizatora. Reaktory nie posiadają elementów wewnętrznych i charakteryzują się wysokim stopniem mieszania wstecznego dla zapewnienia jednorodności temperatury i stężenia. Nie-które procesy tego typu mogą uzyskiwać konwersję pozostałości podestylacyjnej nawet ponad 90%.

Pierwsze komercyjne zastosowanie hydrokrakingu w fazie suspensyjnej uruchomiono z po-wodzeniem w Niemczech w latach 50. XX w. na zmodyfikowanych jednostkach upłynniania węgla. Dalszy rozwój następował w Niemczech (lata 80.), w Kanadzie (lata 80.) i we Wło-szech (lata 90.). Technologie te różnią się między sobą ciśnieniami roboczymi i dodatkami katalizatora. Jeden z procesów typu suspensyjnego stosuje wyższe ciśnienie, tańszy dodatek i wyższe objętościowe natężenie przepływu, niż inne technologie. Cechą wyróżniającą jest zin-tegrowany reaktor do obróbki wodorem (Integrated Hydrotreater = IHT), który daje wysoką jakość produktu oraz uproszczenie dalszych operacji procesowych.

Dla porównania, drugi typ procesu obróbki wodorem w fazie suspensyjnej pracuje pod niskim ciśnieniem i korzysta z wyrafinowanego katalizatora molibdenowego. Aby zapewnić stabilną pracę reaktora suspensyjnego, konwersję ograniczono do średniego zakresu. Węzeł odasfal-towania rozpuszczalnikowego oddziela produkty od nieskonwertowanej reszty, która jest za-wracana do reaktora suspensyjnego. Dzięki zastosowaniu zawrotu proces ten również osiąga wysoką konwersję ogólną.

Praca pod wysokim ciśnieniem wymaga bardziej złożonych konfiguracji i niższych objęto-ściowych natężeń przepływu oraz konieczne są większe zbiorniki ciśnieniowe. Wysokie ci-śnienie zapewnia wyższą stabilność procesu i jego elastyczność, a zintegrowana obróbka wo-dorem obniża propagację kosztów w innych częściach rafinerii podczas integracji komercyjnej nowego procesu z istniejącą rafinerią [2].

Koncepcja następnej generacji technologii hydrokrakingu w fazie suspensyjnej łączy w cał-kowicie zintegrowany węzeł (rys. 2.), układ reakcji termicznej w fazie parowej z reaktorem trójfazowym do obróbki wodorem (reaktorem ociekowym/ zraszanym), o tym samym pozio-mie temperatury i ciśnienia. Elementem łączącym jest gorący separator, który zapewnia od-powiednie rozdzielanie i "wycofywanie" materiału nieskonwertowanego. Ta integracja ma wyraźne zalety w stosunku do innych technologii poprzez oszczędności w nakładach kapita-łowych, wysoką jakość produktu i poprawę sprawności cieplnej.

Na bardziej szczegółowym schemacie technologicznym (rys. 3), pozostałość przed przeróbką miesza się z dodatkiem, a następnie wprowadza się do wysokociśnieniowej sekcji węzła kon-wersji. Typowe ciśnienie robocze to pomiędzy 180 a 230 bar. Po dodaniu wodoru i podgrza-nego wstępnie gazu zawrotowego cały strumień wsadowy jest podgrzewany do warunków reakcji i wstrzykiwany do układu reakcyjnego w fazie suspensyjnej, który jest kaskadą reakto-rów dla uniknięcia wady, jaką jest mieszanie wsteczne. Warunki reakcji dobiera się tak, aby zapewnić konwersję 95% mas. pozostałości przy jednokrotnym przejściu. Pozostałość defi-niuje się jako materiał wrzący powyżej 524oC. Konwersja asfaltenów (materiału nierozpuszczalnego w C7) jest prawie na takim samym poziomie, jak konwersja pozostałości.

W separatorze gorącym materiał skonwertowany oddziela się od materiału nieskonwertowa-nego, który wyprowadza się jako strumień z dołu separatora gorącego. Strumień ten zawiera pewną ilość destylatów, które odzyskuje się przez rektyfikację próżniową. Destylaty te, wraz ze strumieniem ze szczytu separatora gorącego, wprowadza się do zintegrowanego reaktora do obróbki wodorem.

Istnieje możliwość dodawania destylatów z przeróbki zachowawczej bezpośrednio do stru-mienia wsadowego reaktora obróbki wodorem, co pozwala na przerób wysokodrobinowych węglowodorów w uszlachetnianiu oleju ciężkiego. W zintegrowanym reaktorze do obróbki wodorem koryguje się skład i jakość. Strumień wypływający ze zintegrowanego reaktora do obróbki wodorem zawraca się do ciągu podgrzewania wstępnego w sekcji konwersji pierwot-nej dla odzyskania ciepła. Po ochłodzeniu i obniżeniu ciśnienia oddziela się wodę i gaz. Na-stępnie stabilizowana ciecz jest poddawana rozfrakcjonowaniu zgodnie z potrzebami rafinerii.

Wydzielone gazy oczyszcza się przy pomocy mycia olejem lub przy wykorzystaniu układu aminowego. Strumień gazu bogatego w wodór, uzyskiwany z etapu oczyszczania, zawraca się i dodaje do strumienia wsadowego do etapu operującego fazą suspensyjną.

Rysunek 4. ilustruje rozkład wydajności dla następnej generacji procesu hydrokrakingu w fa-zie suspensyjnej, przy poziomach konwersji wstępne, wynoszących 85%, 90% i 95% i przy tak samo ostrych warunkach etapu drugiego. Wydajności benzyny i destylatu średniego wzrastają wraz z rosnącą konwersją pozostałości, ale wydajność VGO (Vacuum Gas Oil) pozostaje taka sama. Tworzenie się gazu wzrasta wraz z konwersją.

Ostrość warunków pracy zintegrowanego reaktora do obróbki wodorem wywiera silny wpływ na rozkład wydajności. Rysunek 5. pokazuje wpływ ruchu instalacji przy bardziej i mniej ostrych warunkach, w porównaniu z rozkładem wydajności dla etapu konwersji pierwotnej.

Wydajność benzyny wzrasta z ostrością warunków z poziomu 10% mas. do 20% mas., a oleju dieslowskiego z 40% mas. do 60% mas. Stosownie do tego wydajność VGO spada z 50% mas. do 20% mas. Tą elastyczność można wykorzystać poprzez dobór natężenia przepływu w projekcie albo korygując temperaturę wlotową do 2. stopnia podczas ruchu instalacji.

Wysoka jakość produktu jest cechą szczególną następnej generacji procesu hydrokrakingu w fazie suspensyjnej, co minimalizuje wpływ na dalszą część przetwarzania w ramach istniejącej rafinerii i ułatwia z nią integrację. Bezpośrednio z zintegrowanego węzła uzyskuje się pro-dukty i półprodukty, które są stabilne i nadają się do sprzedaży. Tabela 1. pokazuje, że benzy-na ma prawie specyfikację wsadu do reformingu i że nie będzie stanowiła obciążenia dla sekcji obróbki wstępnej w reformingu albo można ją poddać obróbce końcowej przez odsiarczanie. Frakcja naftowa pod względem punktu dymienia i temperatury mętnienia spełnia wymagania dla paliwa do silników odrzutowych.

Specyfikacja dla oleju dieslowskiego determinuje ostrość warunków pracy dla następnej gene-racji reaktora hydrokrakingu w fazie suspensyjnej, zintegrowanego z dalszą obróbką wodo-rem. Przy oleju dieslowskim, mającym poniżej 15 ppm siarki i mającym liczbę cetanową po-wyżej 45, zawartość siarki w oleju VGO jest niższa od 300 ppm, a zawartość siarki w benzy-nie - niższa od 5 ppm. Punkt dymienia dla nafty to ponad 20 mm, a temperatura mętnienia jest niższa od -30oC.

Następnej generacji technologia hydrokrakingu w fazie suspensyjnej będzie opłacalna i ma zalety jakościowe w stosunku do opóźnionego koksowania oraz hydrokrakingu w złożu "wrzącym". Wadą są wysokie koszty kapitałowe dla procesu wysokociśnieniowego. Aby uzy-skać klarowny obraz porównania ekonomicznego, przeprowadzono studium przypadku uno-wocześnienia rafinerii, przerabiającej oleje ciężkie [3].

Kluczowymi cechami następnej generacji procesu hydrokrakingu w fazie suspensyjnej w tym studium, w porównaniu z koksowaniem, były: wysoka wydajność półproduktów oraz wysoka jakość wyrobów, która obniża zapotrzebowanie na dalszą obróbkę wodorem i częściowo re-kompensuje wysokie nakłady kapitałowe. Hydrokraking w złożu "wrzącym" wymaga znacznie większej jednostki dla skompensowania niskiego objętościowego natężenia przepływu oraz niższej konwersji.

Rysunek 6. ilustruje wpływ cen ropy surowej na obecną wartość netto. Wszystkie trzy opcje korzystają przy scenariuszu wzrostu cen ropy. Dzięki wyższej wydajności jest to bardziej wi-doczne dla opcji polegających na hydrokrakingu, niż dla koksowania. Następnej generacji proces hydrokrakingu w fazie suspensyjnej staje się ekonomicznie bardziej atrakcyjny niż koksowanie przy cenach ropy powyżej 50 USD/baryłkę, natomiast hydrokraking w złożu "wrzącym" wymaga cen ropy na poziomie co najmniej 90 do 100 USD /baryłkę. Analiza ta dała także dodatkowe informacje na temat nakładów inwestycyjnych dla pierwszej jednostki komercyjnej, opartej na następnej generacji technologii hydrokrakingu w fazie suspensyjnej. Analiza wykazuje opłacalność tej technologii nawet w obecnych warunkach ekonomicznych.

Obecne programy rozwojowe koncentrują się na ulepszeniach technologicznych i inżynieryj-nych. Modyfikacje projektowe, bazujące na nowych materiałach metalurgicznych, mogą zwiększyć zdolności hydrauliczne o ponad 30%, co spowoduje znaczące oszczędności kapita-łowe. Włączenie nowych generacji katalizatorów do obróbki wodorowej będzie prowadziło do dalszych oszczędności w kosztach kapitałowych i eksploatacyjnych oraz poprawi elastyczność procesu i jakość destylatów, zdążając oczywiście do spełnienia norm europejskich dla oleju dieslowskiego. Następnej generacji technologię hydrokrakingu w fazie suspensyjnej eksploatowano z powodzeniem w skali pilotowej (3 500 baryłek na dobę) przez ponad dekadę. Znaczące cechy obejmują: konwersja pozostałości ponad 95%; wysoka stabilność i dostępność dzięki pracy pod wysokim ciśnieniem; łatwa dostępność do surowca; elastyczny model wydajności; wysoka jakość produktów, spełniająca normy dla czystych paliw, i prosta integracja z rafinerią. Mały wpływ na dalsze procesy i instalacje w ciągu technologicznym. Studia rafineryjne wykazują, że technologia ta nie przynosi strat w porównaniu z opóźnionym koksowaniem przy cenach ropy wynoszących około 50 USD/baryłkę, natomiast uzyskuje przewagę ekonomiczną przy cenach wyższych.

Wspólne przetwórstwo pozostałości z próżniowej destylacji ropy z węglem wg tech-nologii Bergiusa. W większości wysokorozwiniętych krajów świata prowadzi się inten-sywne działania badawcze nad wspólnym, katalitycznym hydrokrakingiem pozostałości z próżniowej destylacji ropy wraz z węglem do paliw silnikowych wg technologii Bergiusa.

W większości tych studiów eksperymentalnych stosuje się katalizatory kobaltowo-wolframowe i niklowo-wolframowe na nośnikach glino-krzemowych. Eksploatuje się je w fazie suspensyjnej w dwóch szeregowo zainstalowanych reaktorach pod ciśnieniem 23-25 MPa i w temperaturze 450-480ºC. Zawartość węgla (w zależności od jego właściwości fizyko-chemicznych) w wymienionej wyżej próżniowej pozostałości podestylacyjnej ropy wynosi najczęściej 35-45% mas. W tych warunkach procesowych uzyskuje się relatywnie wysoką konwersję (83% i wyżej).

Firma Great River Energy - North Americal Coal podejmuje budowę tego typu fabryki w Pół-nocnej Dakocie o wydajności 10 tys. baryłek na dobę, i to z węgla brunatnego. Natomiast w Chinach, w miejscowości Majata na terenie Wewnętrznej Mongolii firma Shenhua Group uruchomiła wytwórnię wg Bergiusa w ilości 25 tys. baryłek na dobę ropy syntetycznej z 4,3 tys. ton na dobę węgla. Po pełnym opanowaniu ciągłości ruchu poszczególnych instalacji przewiduje się jej intensyfikację do 75 tys. baryłek na dobę i to przy kosztach wytwarzania 44 USD/baryłkę.

Firma Headwaters projektuje identyczne dwie fabryki dla Indii: dla Oil India Ltd. 44 tys. baryłek na dobę oraz dla Reliance Industries Ltd. 20 tys. baryłek na dobę na bazie pozostałości z próżniowej destylacji ropy oraz węgla brunatnego.

Problemy logistyki oraz względy procesowo-ekonomiczne sprzyjają lokalizacjom instalacji produkcji ropy syntetycznej metodą Bergiusa na terenach rafinerii, gdzie dostępna jest próż-niowa pozostałość z destylacji ropy. Uzyskane na tej drodze efekty ekonomiczne wzmagają konkurencyjność rafinerii w stosunku do tradycyjnych.

Literatura

1. Niemann K., Wenzel F.; "The VEBA-COMBI-CRACKING-Technology: An Up-date." Fuel Processing Technology, No. 35,1993, 1-20.

2. Montanari R. et al.: "Convert heaviest crude bitumen into extra-clean fuels via EST-ENI Slurry Technology", NPRA Annual Meeting, March 2003, San Antonio, Texas.

3. Butler G., Spencer R., Cook B., Ring Z.: "Maximize liquid yield from extra heavy oil", Hydrocarbon Processing, September 2009.

KOMENTARZE (0)

Do artykułu: Maksymalizacja uzysku paliw silnikowych w rafineriach przez wspólny przerób ropy z węglem